Как работает заклепочник для резьбовых заклепок

Содержание

- Резьбовые заклепки

- Для чего используется

- Разновидности

- Процесс монтажа

- Заклепочник своими руками

- Другие виды заклепок

- Резюме

- Основные этапы работ

- Инструмент для резьбовых заклепок и технология установки крепежного изделия

- Принцип работы

- Инструмент

- Подборка видео

- Установка крепежного изделия

- Самодельный заклёпочник для резьбовых заклёпок

Резьбовые заклепки

С заклепками сталкивается практически каждый человек, даже тот, который никак не связан со строительством. Некоторые их виды присутствуют на одежде, что облегчает ее использование. В строительстве заклепки чаще всего используются для фиксации двух деталей между собой. Но есть и такие заклепки, которые выполняют другую роль. Они называются резьбовыми. Для чего необходимы эти элементы и как они монтируются. Об этом речь пойдет в статье.

Для чего используется

Резьбовая заклепка похожа на вытяжную только некоторыми нюансами фиксации. В остальном же ее предназначение несколько иное. В некоторых случаях требуется осуществить монтаж какого-либо изделия на металл. Но его толщины недостаточно, чтобы нарезать резьбу или нет возможности подлезть с обратной стороны для того, чтобы подставить гайку. В этом случае на выручку приходят резьбовые заклепки. Конструктивно они представляют собой небольшой полый цилиндр, в котором уже есть резьба. Устанавливается заклепка таким образом, что надежно фиксируется на металлической или другой заготовке и предоставляет возможность монтажа болта для фиксации какого-либо модуля.

Разновидности

Разница между заклепками такого типа кроется не только в их диаметре, но и в других параметрах, одним из которых является металл изготовления. В качестве основы может быть использованы:

- сталь;

- алюминий;

- медь;

- нержавейка.

Каждый из этих металлов имеет свои преимущества в сравнении с другими. Обычные стальные заклепки чаще всего покрываются цинком, чтобы предотвратить появление ржавчины в процессе эксплуатации. В этом отношении выигрывают изделия из нержавеющей стали, но их стоимость несколько выше. Также они обладают большей прочностью. Медь и алюминий применяются в случаях, когда требуется взаимодействие с подобным металлом, а заклепка не будет удерживать слишком тяжелый модуль. Каждый элемент имеет головку, которая гарантирует фиксацию с лицевой стороны. Она может быть плоской или потайной. Во втором варианте потребуется расширение внешнего диаметра отверстия, чтобы скрыть бортики. Используются потайные заклепки чаще всего в случае одностороннего монтажа. Последний осуществляется в ситуации, когда толщина металла заготовки больше заклепки и у последней нет возможности полноценно сжать его. В этом варианте фиксация происходит за счет расширения тела элемента внутри отверстия.

Навешиваемые модули имеют различный шаг и диаметр резьбы, поэтому требуются изделия, которые бы соответствовали им. Именно поэтому компании, занимающиеся выпуском таких фиксаторов чаще всего готовы предоставить своим клиентам заклепки, которые имеют диаметр от М4 до М8. Это касается гаечных конструкций, когда нет доступа к обратной стороне металла. Существует и винтовой вид разборного типа, который выпускается с размерами от М3 до М16. Профиль в срезе у изделия также может быть разным. Чаще всего используется круглый, но может быть и шестигранный. Во втором случае изготовления отверстия под такую единицу требует определенных усилий, но провернуть ее намного сложнее, а в некоторых случаях и невозможно, если сравнивать с круглым вариантом.

Резьбовые заклепки могут быть специализированными, поэтому в зависимости от области применения они могут отличаться сниженным сопротивлением для электрического тока. Другие элементы имеют повышенную прочность, т. к. предназначены для работы при больших нагрузках. В зависимости от формы фиксаторы способны обеспечить герметичное соединение. На головки некоторых элементов нанесены специальные пометки, которые позволяют идентифицировать их среди других изделий. В автомобилях часто используются заклепки с виброизоляцией. Особенно если речь идет о монтаже на корпусные детали.

Процесс монтажа

Алгоритм монтажа элемента с резьбой сложно назвать неподъемным, но важно знать определенные нюансы. Если есть возможность, то лучше использовать заводской заклепочник. При желании его можно собрать самостоятельно, один вариант будет рассмотрен ниже. Первым делом определяется тип металла, на который будет осуществляться монтаж заклепки. Далее необходимо знать, какой диаметр у болта или у модуля, который будет фиксироваться благодаря этой заклепке. Согласно указанному диаметру подбирается соответствующая заклепка. Измеряется ее внешний диаметр и подбирается сверло, которое будет на одну десятую долю по диаметру превышать заклепку. Это необходимо для того, чтобы последняя без особых усилий и препятствий поместилась на своем месте.

Электрической или аккумуляторной дрелью. Осуществляется сверление металла в требуемом месте. После этого вставляется крепежный элемента на посадочное место. Если его необходимо разместить в определенном положении, тогда его лучше придерживать руками. Для шестигранных отверстий можно использовать специальные пробойники, если речь идет о тонком металле. Если толщина металла больше длины крепежного элемента, тогда отверстие необходимо сверлить немного больше в глубину, чем крепежный элемент, но делать сквозную проходку нет необходимости. После этого подбирается сердечник заклепочника, который по резьбе подходит к устанавливаемому элементу. Производится сведение рукояток или вращение болта, чтобы часть заклепки деформировалась и зафиксировалась в отверстии.

Слишком больших усилий прикладывать не стоит, т. к. можно сорвать резьбу, которая впоследствии будет использована для фиксации требуемой детали. Необходимо убедиться, что заклепка установлена в требуемом положении. После этого можно осуществить фиксацию требуемого изделия посредством винта или болта.

Заклепочник своими руками

Если установка резьбовых элементов требуется по долгу службы или работы, тогда есть смысл приобрести заводское изделие, которое работает от усилия рук или на основе пневматического механизма. В большинстве ситуаций установка таких заклепок требуется довольно редко, поэтому можно собрать заклепочник своими руками.

На основе болта

Для сборки всей конструкции потребуется болт по образцу того, что показан на фото выше. Его можно взять из коленчатого вала автомобильного двигателя. Диаметр болта должен быть таким, чтобы внутри него можно было просверлить отверстие, через которое будет вставлен другой болт с размером резьбы, который будет соответствовать той, что используется в заклепке. Длина второго болта должна быть минимум 100 мм. Длина его резьбы должна быть как можно большей, при необходимости ее дополнительно можно дорезать леркой.

Дополнительно потребуется гайка, которая будет свободно накручиваться на резьбу болта с большим диаметром, а также разборной подшипник. Внутренний диаметр подшипника должен быть таким, чтобы в него свободно мог проходить болт большой длины, который будет использоваться для зажима. Конструкция собирается довольно просто. Для этого необходимо длинный болт вставить внутрь большего по диаметру. На большой болт накручивается гайка, а на резьбу длинного болта надевается разборной подшипник.

На длинный болт накручивается заклепка, которая должна быть установлена в отверстие. Для работы потребуется два ключа. Один из них будет удерживать гайку, а второй должен вращать болт. Упростить задачу можно тем, чтобы приварить к гайке рукоятку. Болт вращается до тех пор, пока упор не станет значительным. Слишком усердствовать не стоит. Как только результат будет достигнут, необходимо выкрутить длинный болт. Подшипник в этом случае является стабилизатором, который предотвращает закусывание болта внутри конструкции. Видео об этом заклепочнике есть ниже.

Обратите внимание! Недостатком такой конструкции является необходимость наличия нескольких болтов для заклепок с различной резьбой.

Другие виды заклепок

Кроме резьбовых заклепок, есть вытяжные и стандартные виды заклепок. Раньше больше использовался стандартный вариант заклепки. Он представляет собой цилиндр, у которого одна из частей имеет расширение. Последнее выполнено полукруглой формы или с потаем. Установка такой заклепки требует больших усилий, чем в случае с другими видами. Такие фиксаторы практически вышли из употребления. Первым делом для монтажа необходимо зафиксировать две детали в том положении, в котором будет осуществляться их фиксация. Для этих целей используются струбцины. После этого делается разметка места, где будет осуществляться сверление. Диаметр отверстия должен быть на 10% больше, чем диаметр самой заклепки.

После этого в подготовленное отверстие вставляется заклепка, ее необходимо разместить с обратной стороны, чтобы часть без головки была направлена вверх. После этого детали необходимо расположить таким образом, чтобы был хороший упор для головки заклепки. После этого производится расклепывание прямого участка, как показано на фото. Для этого можно использовать молоток или специальный электрический инструмент. Выступающей части заклепки необходимо придать такую же форму, как и у ее головки. Расклепывание необходимо вести таким образом, чтобы тело заклепки полностью заполнило отверстие в деталях. Если этого не произойдет, тогда под перерезающим усилием заклепка выйдет из строя, а узел будет разрушен. Длина заклепки не должна быть слишком большой и слишком маленькой. В некоторых случаях для большей пластичности обычную заклепку можно разогреть газовой горелкой.

Вид вытяжного крепежа показан на иллюстрации выше. Установка такого элемента осуществляется в несколько раз проще, т. к. весь процесс автоматизирован. Каждый крепеж имеет стальной или другой стержень, который и выполняет поставленную задачу. Стержень соединен с небольшим шариком, который находится на конце элемента. Подбор диаметра и сверление отверстия осуществляется, как и в приведенном выше варианте. После этого фиксатор устанавливается на свое место. Заклепочник устанавливается таким образом, чтобы сердечник был зафиксирован в его патроне. По мере сдавливания рукояток стержень подтягивает шарик, который расплющивает обратную сторону крепежа и, таким образом, осуществляется фиксация двух деталей. Стержень обрезается в автоматическом режиме, как только усилие достигает предельного значения.

Резюме

Как видно, каждый вид заклепок выполняет свою роль и является необходимым. Если обычные могут быть заменены вытяжными, то резьбовые являются уникальными в своем классе и дают возможность установить дополнительное оборудование там, где сложно использовать какой-либо другой метод фиксации. Диаметр фиксатора подбирается в зависимости от потребностей. Заводские заклепочники для резьбовых элементов чаще всего поставляются в пластиковом кейсе для большего удобства хранения. Если есть потребность в установке компонентов больших диаметров, тогда лучше подойдет модель с двумя рукоятками.

Простой самодельный заклепочник для вытяжных заклепок можно изготовить из подручных материалов. Это особенно актуально в тех случаях, когда нужно поставить всего несколько заклепок, а ничего подходящего под рукой нет. Не покупать же заводской заклепочник ради разового применения.

Многие скажут, что намного проще купить одноразовый китайский инструмент за 100-200 рублей. Никто и не спорит, что проще. Но иногда бывают такие ситуации, когда нужно здесь и сейчас, поэтому такой вариант заклепочника, сделанного на скорую руку, кому-то может пригодиться.

Первым делом надо отрезать кусок толстостенной трубы диаметром 57 мм и длиной 3,5 см. В получившейся заготовке необходимо будет просверлить отверстие сверлом диаметром 12 мм.

Основные этапы работ

После того, как просверлили отверстие в трубе, приварим гайку под шпильку М12. Напротив гайки с противоположной стороны сверлим отверстие диаметром 2,5 мм. Сверлом диаметром 8 мм необходимо сделать небольшой потай.

При помощи угловой шлифмашинки делаем прорезь в том месте, где просверлено маленькое отверстие. Затем между двумя отверстиями, примерно посередине трубы, необходимо будет приварить болт М8.

На шпильку приваренного болта накручиваем рукоятку от дрели или перфоратора. На последнем этапе в прорези делаем выборку, после чего прикручиваем ранее заготовленную деталь из обычной шпильки и болта.

В данном случае существует вероятность обрыва ножки заклёпки раньше времени, однако некачественные наклёпки ломаются даже заводским заклепочником. Пошаговый процесс изготовления самодельного заклепочника для вытяжных заклепок смотрите в видеоролике на сайте.

Оцените запись Вас заинтересует

Инструмент для резьбовых заклепок и технология установки крепежного изделия

Резьбовые заклёпки применяются, когда требуется надёжно соединить различные детали. Особенно часто такая необходимость возникает при монтаже изделий, которые в процессе работы будут подвергаться значительным вибрационным нагрузкам.

О том, как установить резьбовые заклепки, а также о применяемом для выполнении такой операции инструменте будет подробно рассказано ниже.

Принцип работы

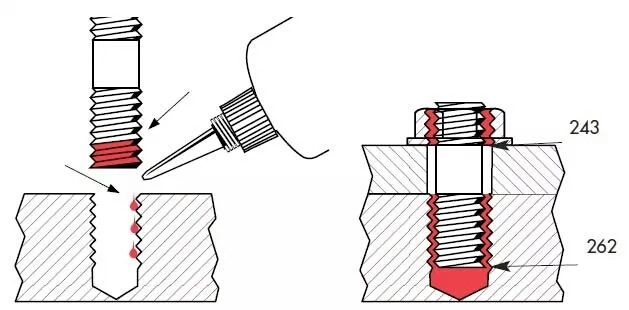

Принцип работы резьбовых заклепок заключается в том, что после установки такого запорного элемента создаётся резьба. В которую потом вкручивают винт или болт.

Установка резьбовых заклёпок выполняется очень быстро и качественно, но только при использовании специального инструмента. Такие приспособления можно приобрести по разной цене.

Если возникает необходимость в использовании такого вида крепежа, то каждый мастер может легко подобрать для себя наиболее подходящий тип заклёпочника.

На видео показан принцип работы резбовой заклепки:

Инструмент

Инструменты для резьбовых заклепок могут работать за счёт мускульной силы человека, а также приводится в движение электричеством или сжатым воздухом.

Также, встречаются в продаже насадки на шуруповерт для резбовых заклепок. С помощью которых можно установить крепёжные элементы, используя имеющийся в наличии электроинструмент.

Ручной

Ручные заклёпщики самые дешёвые, но и производительность таких изделий не слишком высока. К такой категории инструментов относятся следующие модели.

1. Gesipa Firefly. Относительно недорогой и очень надёжный механический клепальник, который позволяет работать с расходным материалом, изготовленным из различных металлов.

Инструмент идеально подходит для установки заклёпок в труднодоступных местах, ведь масса изделия составляет всего 900 г. В комплекте с Gesipa Firefly реализуется набор насадок, с помощью которых можно работать с заклёпками размеров от М3 до М6.

2. AirPro HN-911. Несмотря на высокую стоимость, эта модель заклёпника обладает рядом преимуществ, поэтому наиболее часто ей отдают предпочтение профессионалы, работающие с металлами.

Среди достоинств AirPro HN-911 можно назвать эргономичные ручки, наличие регулировки рабочего хода, лёгкий литой корпус из алюминия.

Также с помощью этой модели заклёпщика можно установить крепежные элементы большого диаметра. Благодаря входящим в комплект инструмента насадкам можно работать с заклёпками размеров М4 – М10.

3. Bralo TR-212. Мощный инструмент для установки резьбовых заклёпок.

Длина заклёпочника составляет 530 мм, поэтому при приложении силы к ручкам создаётся достаточное усилие для монтажа расходного материала большого размера. Диапазон применяемых размеров при проведении работ с применением Bralo TR-212 составляет от М8 до М12.

Ручной заклепочник этой модели оснащается противоскользящими ручками, что позволяет комфортно работать даже при установке больших резьбовых стержней.

Хорошо подходит инструмент и для работ, где необходимо часто менять диаметр используемого расходного материала. Конструкция Bralo TR-212 имеет удобный механизм, с помощью которого можно быстро сменить используемую оснастку.

Модели с аккумулятором

Значительно увеличить производительность работ по установке резьбовых заклёпок можно использованием специального электроинструмента. Учитывая факт, что мастеру приходится перемещаться на значительное расстояние при установке такого типа крепления, то популярность получили модели, оснащённые аккумуляторной батареей.

Среди портативных электрических заклёпщиков наибольшей популярностью у покупателей пользуются следующие модели.

1. Gesipa Firebirg. Эта модель аккумуляторного заклёпочника изготавливается в Германии, поэтому качество изделия находится на высочайшем уровне. Несмотря на полную массу 2 кг, устройство позволяет работать одной рукой.

К основным качествам этой модели можно также отнести хорошую балансировку и удобную рукоятку, поэтому можно легко удерживать инструмент при работе в труднодоступных местах.

Долговечность использование Gesipa Firebirg достигается за счёт наличия электронного управления и систем защиты от перегрева и чрезмерных нагрузок.

Инструмент этой модели позволяет работать с заклёпками из различных металлов, диаметр которых находится в диапазоне от 2,4 до 6,3 мм.

2. Scell-it E-480NB. Эта модель беспроводного заклёпочника позволяет выполнять большой объём работ как внутри помещения, так и за его пределами. Отсутствие необходимости подключаться к сети 220 вольт делает работу по установке резьбовых заклёпок максимально оперативной.

Весит инструмент менее полутора килограммов, поэтому можно работать одной рукой, при выполнении сложных операций. Среди полезных опций Scell-it E-480NB – LED-подстветка, с помощью которой удаётся подсветить отверстия для обеспечения более точной установки крепёжного элемента.

Устройство позволяет работать с заклёпками, изготовленными из стали или алюминия. При использовании алюминиевых деталей максимальный диаметр заклёпок может составлять 8 мм, при работе со стальными – 6 мм.

3. Absolut SK 6000. Эта модель заклёпочника идеально подходит для работ, где необходима мобильность.

Отсутствие необходимости подключения к электрической сети или к баллону со сжатым газом, позволяет легко выполнять кровельные работы или ставить заклёпки при монтаже систем вентиляции.

Время зарядки аккумулятора, ёмкость которого составляет 1,4 Ач, составляет всего 30 минут, поэтому даже при выполнении большого объёма работ задержки будут минимальными. С помощью Absolut SK 6000 можно устанавливать стальные заклёпки диаметром 4 – 6 мм, а также алюминиевые изделия размером 4 – 8 мм.

Главным недостатком заклёпочников работающих от аккумуляторной батареи, является необходимость периодически делать перерыв для подзарядки батареи. Если требуется выполнить большой объём работы, то потребуется приобрести 2 инструмента, которые будут использоваться поочерёдно.

Заклёпочники работающие на сжатом воздухе полностью лишены этого недостатка, поэтому если изделие необходимо для профессиональной деятельности, то лучше купить пневмозаклепочник.

Пневмозаклепочники

1. Airpro SA8907. Пневмо-гидравлический заклёпочник производства Тайвань. Обладает высоким тяговым усилием и отличными эргономическими качествами.

Вес изделия составляет всего 1,55 кг, поэтому даже при необходимости работать одной рукой эта модель позволит выполнять заклёпочные операции с минимальными усилиями.

Инструмент позволяет работать со стальными и алюминиевыми заклёпками. Диаметр которых не превышает 10 мм.

2. VVG VNG 703. Немецкий заклёпочник, который обладает повышенной производительностью и отличными эксплуатационными качествами.

Инструмент имеет высокое тяговое усилие, но благодаря возможности регулировать этот параметр, удаётся устанавливать даже небольшие алюминиевые заклёпки без деформации.

С помощью VVG VNG 703 производится монтаж расходных изделий, как из обычной стали, так и из нержавеющей. Максимальный диаметр заклёпки вне зависимости от применяемого металла составляет 8 мм.

Все представленные выше инструменты существенно отличаются по цене, поэтому следует тщательно рассчитать сумму, которая понадобится для приобретения заклёпочника.

- Если изделие необходимо для профессиональной деятельности, то покупка дешёвой модели приведёт к необходимости снова, спустя небольшой промежуток времени, отправляться в магазин.

- Приобретение дорогого устройства для редкого домашнего применения, наоборот, будет являться напрасной тратой денежных средств.

- Можно также изготовить заклепочник для резьбовых заклепок своими руками, но такое изделие вряд ли будет способно обеспечить качественное выполнение работ.

Подборка видео

На этом видео показан простой способ переделки рычажного заклепочника под резьбовой инструмент:

Смотрите видео-обзор насадки на шуруповерт (адаптер) для установки резьбовых заклёпок AIRPRO SENR-H10F:

Технология установки резьбовых заклепок:

Установка крепежного изделия

Установка резьбовой заклёпки практически не отличается от использования обычных заклепок. Вся работа выполняется в несколько этапов:

- Сверлится в заготовке отверстие нужного диаметра.

- Резьбовой шток заклепочника ввинчивается в заклепку и заклепка вставляется в отверстие.

- Резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы сжимается, надежно фиксируя заклепку в отверстии.

Если предстоит выполнить большое количество установочных операций, то для увеличения производительности, рекомендуется сначала сделать необходимое количество отверстий. А затем уже приступать к установке крепёжных деталей.

Резьбовая заклепка устанавливается в предварительно рассверленное отверстие по принципу обычных вытяжных заклепок. Нетрудно догадаться, что в резьбовых заклепках присутствует

внутренняя резьба, соответственно в неё можно закрутить болт или винт. Короче говоря, такие заклепки очень нужны.

Для установки резьбовых заклепок существует специальный инструмент. Но для разовой установки покупать спецзаклепочник не стоит, поскольку можно сделать самому.

Я попробовал несколько вариантов для заклепок М6, расскажу о них. Начну с конца.

Итак, нужно купить (найти):

— Подшипник упорный (маркируется 8100), его параметры: D=24, d=10, h=9

— Болт М6х40 (минимум М6х35) с внутренним шестигранником. Желательно повышенной прочности!

— Шайба М6 увеличенная * 2 шт

— Втулка в подшипник (самодельная)

— гайка с прессшайбой М8

— наждачная бумага

набор деталей для заклепочника

втулку сделал из кубика лего (просверлив его сверлом на 6

Гайку нужно немного шлифануть до плоского состояния

На одну из шайб нужно наклеить наждачную бумагу (с двух сторон)

собираем приспособу

накручиваем заклепку

рожковым ключом держим гайку, и закручиваем болт

заклепка начинает деформироваться

почти готово

готово, заклепка полностью вытянулась

выкручиваем болт, снимаем заклепку

далее ряд фоток, сравнение до и после:

-

На этих фотографиях хорошо видно, что шляпка заклепки становится немного матовой. Это происходит из-за наждачной бумаги. Без нее устройство не работает, поскольку заклепка начинает прокручиваться вместе с болтом. Я наклеивал ЕМНИП 120 шероховатости.

Если у вас нет желания заморачиваться со шлифованием гайки и наклеиванием наждачки, то есть вариант с использованием просто одной гайки М10. Выглядит это так:

Альтернативный вариант заклепочника с использованием гайки с прессшайбой М10

Несмотря на относительно большую гайку, она не болтается, поскольку в нее четко помещается заклепка, попадая в ложбинку. Шляпка заклепки надежно фиксируется в этой гайке, но при этом деформируется, фото для сравнения:первый вариант (с гайкой М8) и альтернативный (с гайкой М10)

в принципе оба варианта вполне годные

Ну и еще покажу третий вариант, который я попробовал:Болт М6, пара шайб, подшипник со втулкой и гайка (я пробовал увеличенную)

В данном исполнении нужно наоборот держать болт, а крутить уже гайку

Шляпка заклепки, в отличии от предыдущих вариантов, не страдает совсем.

В данном варианте тяжело приходится болту. Желательно иметь болт высокой прочности и резьбы должно быть минимум 50 мм. В моем случае болт сломался на третьей заклепке:Если вы сможете найти качественный болт, то третий вариант, с эстетической точки зрения, будет лучшим. Зато по удобству монтажа 1 или 2 вариант приспособы, гораздо предпочтительнее, поскольку можно использовать шуруповерт.

Надеюсь запись оказалась полезной!

Автор; Дима Гумель г.Барнаул

Самодельный заклёпочник для резьбовых заклёпок

Здравствуйте, уважаемые посетители сайта » В гостях у Самоделкина». Я закончил свою очередную самоделку и сегодня хочу рассказать про неё вам .

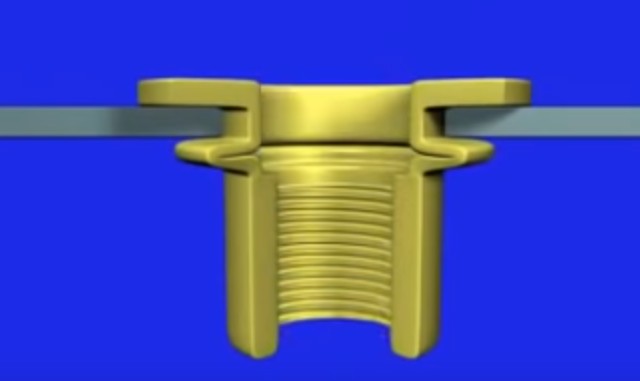

В последнее время достаточную распространение получили так называемые резьбовые заклёпки:

Использовать их очень удобно, если необходимо получить посадочное отверстие с резьбой под винт в тонком листовом металле, толщина которого не позволяет нарезку резьбы.

Как мы видим, заклёпка представляет собой втулку из металла, с одной стороны имеющую реборду, а с другом, на некотором расстоянии — внутреннюю резьбу. Если вставить её в заранее подготовленное отверстие до упора ребордой, и, удерживая прижатой, тянуть за вкрученный в резьбу винт, то более тонкие в её начале, боковые стенки расплющиваются разжимаясь наружу и надёжно фиксируют всю втулку в отверстии. Ниже, на фото, левая заклёпка просто вставлена, а правая — уже установлена.

Для их установки есть специальные заклёпочники, по устройству своему аналогичные заклёпочникам для установки обычных вытяжных заклёпок. Зачастую, эти два инструмента совмещены в одном устройстве. Но цена такого инструмента достаточно высока! К тому-же, как я слышал, из за сильных нагрузок при работе ими, такие устройства имеют те-же недостатки, которые присущи обычным заклёпочникам — достаточно невысокий ресурс и надёжность!!

И вот я решил сделать такой инструмент своими руками. Как обычно, начал с изучения темы. Покопавшись в интернете, я нашёл то, что искал.

Первым попалась на глаза самодельная насадка-заклёпочник для шуруповёрта:

Но, проанализировав её устройство, я очередной раз убедился, что ролики с громкими названиями «Нереально крутая самоделка!» смотреть всё-же, не стоит!!! ))) Как и всегда, такая насадка может понравится только «диванным специалистам», которые не имеют опыта работы с металлом! ))))

Т.е., функцию свою эта насадка, конечно-же выполняет!!… Только, в основном, в студии, а не в мастерской! ))) Потому что недостатков у неё очень много:

1. Зачем шуруповёрт??? Ведь сделать нужно всего несколько оборотов тянущего болта! Не проще ли сделать это обычной «трещоткой», при этом чувствуя достаточное усилие, чем обязательно иметь заряженный шуруповёрт, да ещё и испортить несколько заклёпок, подбирая необходимое усилие закручивания?!!!! (Отсюда вывод: шуруповёрт нужен для «крутости» самоделки! )))))

2. Такая приспособа может работать только с одним размером заклёпок!! Т.е., получается, что необходимо изготовить много таких — каждая под свою резьбу!!!

3. В реальной жизни (не в студии) заклёпку чаще приходится ставить не «в чистом поле», а близко от боковой стенки, изгиба основания, другой заклёпки, или ещё какого-нибудь выступающего элемента конструкции. А «тупое рыло» насадки этого не позволит!!! У такого инструмента должен быть длинный тонкий «нос», которым можно куда-то «залезть»…

Справедливости ради, скажу, что основную концепцию устройства я взял всё-же из этого ролика, только решил исключить вышеперечисленные недостатки.

Забегая вперёд, скажу, что мне это удалось. Устройство уже готово и опробовано!

И вот какие материалы мне для этого понадобились:

1. Обрезки профильной трубы, сечением 20 на 20 мм.

2. Обрезок трубы, сечением 25 на 40 мм.

3. Винты М8, М6, М5, М4, длиной 50 мм, повышенной прочности.

4. Болт М10, длинной 100 мм.

5. Упорный подшипник.

6. Шайба М10 увеличенная.

7. Заглушки пластиковые для профильных труб.

8. Гайки М10 соединительные.

10. Пробка от пластиковой бутылки.

Для изготовления футляра:

1. Сталь оцинкованная (обрезки кровельной жести).

2. Обрезки экструзионного пенопласта.

3. Мебельные замки-застёжки.

4. «Рояльная» петля.

5. Обрезок стальной проволоки, диаметром 4 мм.

Задумка моя была в том, чтобы поместить внутрь профильной трубы квадратный «поршень» с внутренней резьбой большого диаметра, с другой стороны у которого будет тонкий шток с наружной резьбой. Соответственно, если закручивать в него болт, опирающийся шляпкой на край «цилиндра», то этот «поршень, по мере заворачивания болта, будет втягиваться внутрь. И если, накрученная на шток заклёпка при этом будет упираться шляпкой, то она как раз и нужным образом «раздуется», так как шток будет её тянуть именно за резьбу. Нужно будет всего-лишь изготовить несколько таких элементов под разные размеры заклёпок.

Начал я с изготовления этих самых рабочих элементов… (По аналогии со сменными рабочими элементами других инструментов, я буду называть их битами))))

Изначально я хотел сделать биты под заклёпки с резьбой М4, М5, М6 и М8. Именно эти размеры я буду использовать…

В магазине метизов мною был куплен винт М6, длинной 50 мм повышенной крепости (10,9)

Основание биты я решил сделать из соединительной гайки М10.

Винт был приварен к гайке. Гайка после этого была обточена болгаркой с зачистным кругом для придания ей квадратного сечения:

Её наружные размеры были подогнаны таким образом, чтобы она свободно скользила внутри профильной трубы 20 на 20 мм — именно из неё я решил изготовить корпус будущего заклёпочника. В моём «металлоломе» отыскался кусок такого сечения… Он был «бэушным» и гнутым, но из него я смог вырезать нужную длину:

Внутри у неё, как и у всех сварных труб был шов, но он легко убрался напильником:

Как я уже говорил, будущий заклёпочник должен будет обладать достаточно тонким и длинным «носиком» для того, чтобы можно было ставить заклёпки в труднодоступных местах.

Порывшись в «металлоломе», я нашёл обрезок тонкой металлической трубы. Видимо, это была старая газовая подводка, так как на трубе остался кран, а сама труба оказалось толстостенной:

Для носика, который должен будет выдерживать сильные нагрузки — самое то! )))

Для того, чтобы состыковать оба элемента, я поступил следующим образом:

После чего сварил всю конструкцию:

И зачистил:

Примерив биту, я подогнал длину носика таким образом, чтобы на выступающий из него конец штока можно было накрутить заклёпку:

После этого я занялся изготовлением рабочего винта. В его роли я решил использовать болт М10, длинной 100 мм:

Для того, чтобы уменьшить трение шляпки болта о край корпуса при затягивании, я купил опорный подшипник. Какой номер — не помню))). Я просто зашёл в магазин, торгующий подшипниками и попросил такой, чтобы внутренний диаметр у него был 10 мм:

Случайно, играясь им, сидя в машине, я заметил, что он хорошо помещается внутрь пробки от пластиковой бутылки:

И я решил использовать пробку, как наружный кожух.))). Для этого, сверлом, диаметром 10 мм. я просверлил в пробке отверстие:

И примерял её на болт. Под шляпку я подложил увеличенную шайбу М10, затем — пробку, затем — подшипник:

Осталось закрепить подшипник, чтобы он не слетал каждый раз, когда я буду выкручивать болт. Для этого я разобрал конструкцию, пометив необходимое расстояние, и сточил в нужном месте резьбу, чтобы можно было просверлить отверстие под шплинт:

Шплинтов я не нашёл (хоть и точно помню, что они у меня есть!)))), поэтому, как временный вариант, использовал вместо шплинта подходящий гвоздь!

(Хотя… Уверен на 98%, что пословица про «постоянное и временное», всё-же, верна, и гвоздь так там и останется! ))))

Итак, корпус, рабочий винт и одна бита готовы! Вращать винт я буду при помощи «трещотки».. А, если точнее, то при помощи моего самодельного воротка-«трещотки», которого я и делал специально, чтобы укомплектовать будущий заклёпочник.))))

Теперь необходимо сделать рукоятку, чтобы можно было удерживать заклёпочник при затягивании рабочего винта. Она обязательно должна быть съёмной! Ведь, после того, как заклёпка установлена, она будет оставаться навинченной на биту!!! Соответственно, снять заклёпочник можно будет только вращая в обратную сторону его самого, свинчивая тем самым с заклёпки! И торчащая в сторону рукоятка в реальных условиях, скорей всего просто зацепится за что-то и не даст его отвернуть!!! (Как я уже говорил, очень редко приходится ставить заклёпки «в чистом поле» )))))

Саму рукоятку я решил изготовить из такой-же профильной трубы, (сечением 20 на 20 мм.), из которой изготовлен и корпус заклёпочника, и рукоятка воротка.

Крепление к корпусу тоже не должно быть жёстко закреплено в перпендикулярном положении! Ведь, вполне возможно, что работать придётся, к примеру, на днище какой-нибудь коробки с высокими стенками! И тогда, подняв рукоятку под углом вверх, мы, тем самым, увеличим максимальную глубину использования инструмента. (В этом случае вороток нужно будет укомплектовать удлинителем.)

Зная по опыту, что труба такого сечения хорошо помещается внутрь трубы 25 на 25 мм, я решил поискать обрезок трубы 25 на 40 мм, срезать у него одну меньшую стенку и сделать кронштейн.

Но поковырявшись ещё, я нашёл и почти готовый кронштейн!)))). То есть, кусок трубы нужного мне сечения с уже вырезанной одной стенкой:

Осталось только отрезать нужную длину:

И просверлить отверстие под болт М8:

У самой рукоятки я скруглил один угол, чтобы потом она могла отклоняться вверх. Вставил её в кронштейн, «по месту» просверлил отверстие и скрепил всю конструкцию болтом М8 с барашковой гайкой.:

При необходимости, ослабив гайку, можно отклонить рукоятку под нужным углом, (или вообще снять). Но, если придётся работать где-то «в глубине конструкции», отклонив рукоятку вверх, то потребуется удлинитель для воротка! Его я решил сделать из того-же прута, диаметром 12 мм, из которого делал рабочий вал воротка:

Так как он должен будет одной стороной одеваться на вороток, а сделать глухое отверстие квадратного сечения у меня нет возможности, я решил покопаться в своих «запасах ненужных головок» и пожертвовать одной из них.

Работая зачистным кругом УШМ, я придал одному концу прута квадратную форму сечения:

Так как я не собираюсь делать шариковую фиксацию головки, то переход с квадратного сечения на круглое я сделал не резким, а пологим — так ключ будет «залипать»:

После чего я отрезал 100 мм. прута, и на другой конец одел и приварил головку обратной стороной:

Осталось зачистить — и удлинитель воротка готов!

Отдельно хочу рассказать про изготовление бит для заклёпок М5 и М4.

Дело в том, что купить винты повышенной прочности таких размеров мне не удалось. Вначале я поэкспериментировал с обычными винтами. Но, винт М4 разорвался на второй заклёпке!!!

Обычной крепости (4,8) совсем недостаточно.

Следует заметить, что метизы повышенной крепости в продаже есть. Но, почему-то, нигде не было винтов нужной длины. (50 мм). Винты М4 и тоньше были в продаже только длинной 30 мм и короче.

…И тут мне пришла в голову альтернативная мысль!))))

НЕРЖАВЕЙКА!!!

Ведь, любая нержавеющая сталь является более крепкой, чем обычная не закалённая. Я поехал в магазин метизов, и попросил продать мне винты М5 и М4 длиной 50 мм, выполненные из нержавейки….

М5 на 50 у них были. С этим проблем не возникло. Я купил и изготовил биту по уже описанной выше технологии…

А вот с М4 тоже возникли проблемы — максимальная длина винтов, найденных мною в продаже, составила 40 мм.

…А мне нужно 50!!…

..Что-же делать?… Укоротить носик заклёпочника, и обрезать все биты?…. Очень не хочется!!! Ведь изначально этот «носик» задумывался как можно длиннее и тоньше для увеличения функционала заклёпочника…

И стал я над этим думать, перебирая винты в руках… И, как говорится, кто ищет — тот всегда найдёт!)))))

Под руку попала бита М8, которую я уже сделал… Я обрезал винт на половину длины

и просверлил в нём осевое глухое отверстие сверлом, диаметром 3,3 мм:

После этого нарезал в нём резьбу М4. При этом сделал только один проход метчиком «первого номера»:

После этого закрутил в него имеющийся короткий винт из нержавейки:

Винт вошёл очень туго. Мне так и нужно было — я не собираюсь его извлекать…

Осталось только отрезать шляпку и зачистить резьбу на конце от заусенцев…

Вот и разрешилась проблема… Самая маленькая бита готова!

(Скажу по секрету, биту М8 взамен использованной я пока так и не сделал)))). Изначально не нашлось соединительной гайки М10. Потом я её купил…. Но, к тому времени, сам «остыл»… ))))

Короче, когда мне понадобятся заклёпки под М8, я быстренько её сварю и обточу!!! ))))….. Наверное….)))))

А мой заклёпочник готов.

Осталось, как я называю этот процесс, «причесать» ))))

Я его зачистил:

И отправил в покраску. А пока стал думать над тем, какую коробку, и из чего такого ненужного, можно для него сделать…

Коробку решил сделать из обрезков кровельной жести, которые есть у меня в наличии. А внутри устроить посадочные места из экструзионного пенопласта, обрезки которого у меня тоже были. (Когда-то, получая стройматериалы на складе, я обратил внимание на длинные куски экструзионного пенопласта (видимо, они служили прокладками какому-то листовому стройматериалу), которые несли выбрасывать и попросил не выбрасывать их, а отдать мне:

А между тем краска на инструментах подсохла и я обмотал их красной изоляционной лентой. (Как уже говорил в предыдущих публикациях, это — не фетишизм!)))). Просто, чёрный инструмент очень трудно найти, если он, к примеру, свалится с верстака в кучу железок. Именно поэтому я стараюсь при помощи яркой краски, изоленты, или термоусадочных трубок яркого цвета сделать его более заметным!)

Биты тоже «раскрасил» красной термоусадкой — заодно будет выступать в роли подшипника скольжения))))

Разложив на пенопласте инструмент, прикинул, как он будет уложен:

После чего положил на кусок пенопласта первый компонент, обрисовал и паяльником выплавил для него посадочное место:

Потом следующие:

И последний:

Для заклёпок сделал просто прямоугольное углубление:

Подумав, решил, что заклёпки, всё-же лучше собрать в пакетик. А уж потом, вместе с ним, уложить на место:

Ах да!!… Совсем забыл.. «Где удлинитель и биты?» — спросите вы…

Когда я «причёсывал» своё изделие, я воспользовался вот такими пластиковыми заглушками для профильных труб:

Я всегда имею их в запасе. Они придают изделию законченный вид…

Так вот, я обратил внимание на то, что удлинитель плотно входит концом в заглушку.

И я решил это использовать. Подточил перед покраской более толстый конец удлинителя, придав ему «слегка квадратную» форму:

Теперь, одев заглушку на конец удлинителя, мы вставляем его внутрь рукоятки «трещотки» :

Теперь вороток «неразлучен» с удлинителем. Когда удлинитель понадобится, его можно легко извлечь. (Для этого я немного подрезал пластинки «ёршика» на заглушке.

Так-же поступаем и с битами. Только прячутся они внутрь рукоятки:

Там под заглушкой уместится ровно три биты (я всё-же доделаю М8!!! )))). А четвёртая останется в самом заклёпочнике.

Простите, отвлеклись… Продолжаем делать упаковку для хранения…

Лишний пенопласт я обрезал:

Срезал так-же и несколько сантиметров снизу — глубина посадочных мест значительно меньше высоты бруска.

Отыскав кусок старой оцинкованной жести, я, приложив к ней мой пенопластовый вкладыш, нарисовал развёртку будущей коробки:

Вырезал и согнул киянкой, используя всё подходящее, что было под рукой — «бобышку» от поддона, обрезки досок и брусков и т.д. (Эх-х-х!!! Надо-таки как-то себя заставить, и сделать листогиб! ))))

Согнув, скрепил вытяжными заклёпками и вставил внутрь пенопластовый вкладыш:

И только тут вспомнил, что не оставил выступов, из которых можно выгнуть петли-«трубочки» и скрепить крышку с ящиком, забив штифты…

Н что-ж… Значит, поищем готовые… Нашлись в хламе несколько «рояльных» петель от старого шкафа. Одну из них я и решил использовать:

Отрезав нужный кусок, я приклепал его сначала к крышке:

Потом и к ящику:

В крышку для жёсткости я вставил вырезанный по размеру кусок старого ДВП:

А потом и отрезанный от днища лист пенопласта:

Почти готово… Застёжки я решил использовать «классические»… В смысле, те, которые чаще всего использую в своих самоделках:

Для удобства переноски я решил сделать сверху рукоятку из проволоки:

Вот и всё!!! Остаётся его только покрасить… Под руку попался баллончик, которым я красил свою Лампу-удлинитель …(Похоже, случайно взятый при покраске трубогиба синий баллончик становится моим фирменным цветом!))))))

Вот и всё… Теперь уж точно всё… (Хотя… а как-же бита М8? !!!!!) )))))

Получившийся инструмент уже неоднократно был использован по назначению:

А когда он не нужен — можно поставить его на полку, не боясь, что достаточно многочисленные его компоненты могут затеряться.

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. .